機械設計や製品開発において、適切な板金材料の選定は構造強度・加工性・コストに大きな影響を与えます。

本記事では、機械設計の現場でよく使用される代表的な板金材(鉄系・ステンレス系など)について、材質記号・特徴・主な用途を一覧でまとめました。

各材料の違いを理解し、図面設計や部品選定の参考にしていただければ幸いです。

新田設計

新田設計機械設計業界では「まず迷ったら板金で設計できるか考える」という格言があったりします(※もちろん業界にもよりますが)

板金部品、加工部品、金型部品のどれを使っても、機械設計できるように心がけたいですね!

前回はアルミ材質の一覧表を作成しました!

もしまだ見ていない方は下記リンクから見てみてください!

板金について

板金材質の一覧(材質名・記号・特徴・用途)

| 材質名 | 材質記号 | 主な特徴 | 主な用途 |

|---|---|---|---|

| 冷間圧延鋼板 | SPCC | 表面が滑らかで外観が美しい。 加工性が良いが耐食性は低い。 |

外装カバー、精密板金部品、機械内部構造 |

| 熱間圧延鋼板 | SPHC | 加工性が良く、比較的厚板向き。 溶接性も良好。 |

フレーム、ブラケット、支持構造材 |

| 電気亜鉛メッキ鋼板 | SECC | SPCCに亜鉛メッキを施し耐食性を向上。 屋内用に最適。 |

制御盤、筐体、家電外装部品 |

| 溶融亜鉛メッキ鋼板 | SGCC | 耐食性に優れ、屋外使用にも対応。 メッキ厚が厚く加工性はやや劣る。 |

建材、屋外用機器カバー、ダクト |

| ステンレス鋼板 | SUS304 | 耐食性・加工性・強度のバランスが良い。 非磁性。 |

厨房機器、装飾パネル、化学機器 |

| ステンレス鋼板 | SUS430 | 安価で磁性があり、耐熱性も良好。 耐食性はSUS304に劣る。 |

家電部品、内装材、加熱機器 |

機械設計業界でよく使われる板金材料は「SPCC」かと思います。

(その機械業界にもよりますが、、、)

ですので初めて板金設計をする方は、最低限SPCCの板厚規格だけでも覚えておきましょう!

板金の板厚規格

| 材質名 | 代表的な板厚(mm) | 備考 |

|---|---|---|

| SPCC(冷間圧延鋼板) | 0.3 / 0.5 / 0.8 / 1.0 / 1.2 / 1.6 / 2.3 / 3.2 | 家電・精密板金などで使用される薄板 |

| SPHC(熱間圧延鋼板) | 1.6 / 2.3 / 3.2 / 4.5 / 6.0 / 9.0 / 12.0 | 厚板向け。溶接や曲げ加工性も良好 |

| SECC(電気亜鉛メッキ鋼板) | 0.5 / 0.8 / 1.0 / 1.2 / 1.6 / 2.3 | 屋内筐体、制御盤などに適用される |

| SGCC(溶融亜鉛メッキ鋼板) | 0.6 / 0.8 / 1.0 / 1.2 / 1.6 / 2.3 / 3.2 | 屋外用カバー、建材に多く使われる |

| SUS304(ステンレス鋼板) | 0.3 / 0.5 / 0.8 / 1.0 / 1.5 / 2.0 / 3.0 / 5.0 | 耐食性・外観重視用途に最適 |

| SUS430(ステンレス鋼板) | 0.4 / 0.6 / 0.8 / 1.0 / 1.5 / 2.0 | 家電や加熱機器などで使用 |

| A5052(アルミ合金板) | 0.5 / 1.0 / 1.5 / 2.0 / 3.0 / 5.0 / 6.0 / 10.0 / 20.0 / 25.0 / 50.0 | 軽量かつ耐食性あり、幅広い用途で使用 |

板金板厚の代表的な規格を書いておきました。

しかしアルミの記事の時と同様に、板金の材料規格は取引先メーカーによって異なります。

なので新入社員の方は、先輩や上司によく使う材料規格の一覧表などを貰っておきましょう!

板金の加工方法について

| 加工方法 | 概要 | 特徴 | 代表用途 |

|---|---|---|---|

| せん断加工(シャーリング) | 板材を刃物で直線的に切断する加工 | 加工が速くシンプル。寸法切り出しに向く | 板材の切断、寸法調整 |

| レーザー加工 | レーザー光で金属板を高精度に切断 | 非接触・高精度・複雑形状にも対応 | 外形加工、装飾プレート、穴あけ |

| タレットパンチ(NCT) | 金型で板材に穴や切り欠きを打ち抜く加工 | 丸穴・角穴の連続加工に適す | 電気部品パネル、板金筐体 |

| 曲げ加工(ベンダー) | 金型で板材を一定角度に曲げる加工 | 直角・R曲げなど形状多彩 | ブラケット、カバー、筐体部品 |

| 絞り加工(ディープドロー) | 板材を金型で深く立体成形する加工 | 深絞りによりカップ状などを成形可能 | 容器、缶、金属ケース |

| スポット溶接 | 板材を点で溶接して接合する方法 | 外観がきれいで薄板に向く | 自動車、フレーム部品 |

| TIG溶接 | 高品質なアーク溶接法 | 精密溶接が可能。アルミ・SUSに適す | 配管、筐体、医療・食品装置 |

| バリ取り・仕上げ | 切断や加工後のエッジを滑らかにする工程 | 外観や安全性を向上 | 全般的に必要な後処理 |

| 表面処理(メッキ・塗装) | 防錆性や外観向上のための後処理 | メッキ処理が代表的 | 家電部品、装飾、制御盤 |

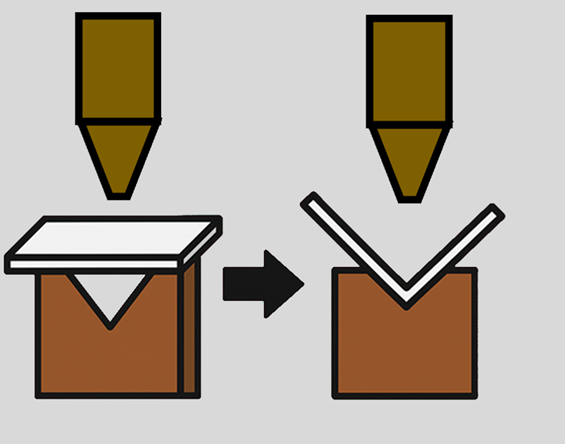

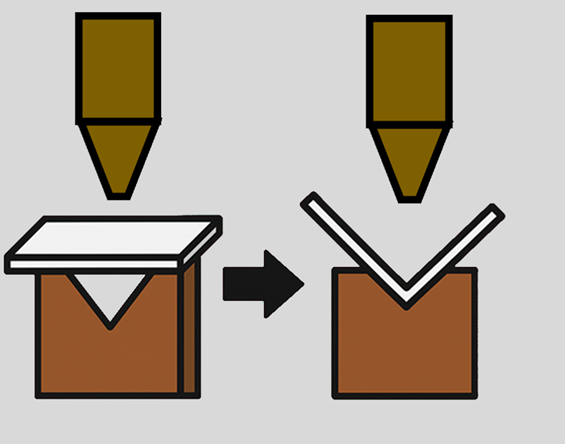

曲げ加工(ベンダー)のイメージ図

板金設計で特に重要な曲げ加工のイメージ図を作っておきました。

本当はすべての加工方法のイラストを追加したいのですが、オリジナルのイラスト作成に時間がかかってしまうので、今後徐々に追加更新していこうと思っています。

終わりに

今回は機械設計でよく使う板金についてまとめておきました。

板金材にはそれぞれ特有の加工性や耐食性があり、目的に応じた選定が非常に重要です。

例えば、屋内用の外装部品にはSECC、屋外ではSGCC、衛生性が求められる環境にはSUS304など、使用条件に最適な材質を選ぶことで、製品の品質と寿命を向上させることができます。

今後も本サイトでは、機械設計や材料選定に役立つ情報を分かりやすく発信していきますので、ぜひブックマークや他の記事もご覧ください。

この記事が参考になった方は、SNS(X, 公式LINE)のシェアやブックマークもよろしくお願いします!